納米鍍膜加工熱線

13652665322

<tfoot id="acewe"></tfoot>

<fieldset id="acewe"></fieldset>

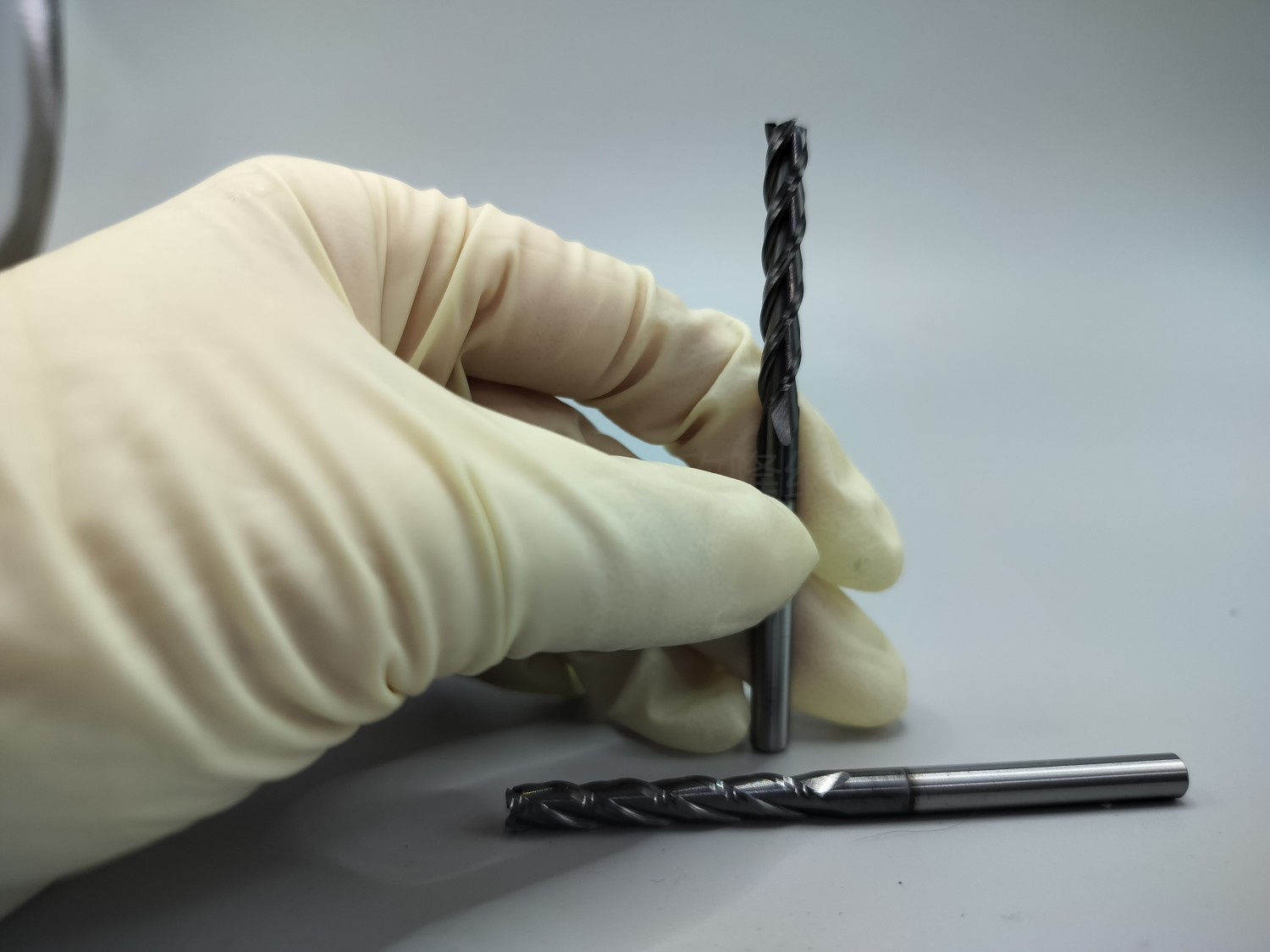

采用涂層技術可有效提高切削刀具使用壽命,使刀具獲得優(yōu)良的綜合機械性能,從而大幅度提高機械加工效率。因此,涂層技術與材料、切削加工工藝一起并稱為切削刀具制造領域的三大關鍵技術。

涂層刀具是利用氣相沉積方法在高強度的硬質(zhì)合金或高速鋼基體表面涂覆幾個微米的高硬度、高耐磨性的難熔金屬或非金屬化合物涂層而獲得的常用的涂層材料包括:金剛石、DLCTiN、TiC、CrN、TiAIN、Al03、TiB等。

1971年,艾森伯格和查波特首次利用碳離子沉積技術得到了結(jié)構為非晶態(tài)的碳膜。

1973年,因其具有類似于金剛石的優(yōu)異性能,艾森伯格將其定義為類金剛石薄膜( Diamond-Like Carbon )。

DLC性能介于金剛石與石墨之間,表現(xiàn)為既具有較高的硬度同時又具有優(yōu)異的摩擦性,并且具有良好的抗粘結(jié)性能。那么DLC涂層有哪些性能?

1.力學性能

高硬度、高彈性模量、高熱導率、熱膨脹系數(shù)小、密度低、優(yōu)異耐磨性和低摩擦系數(shù)

2.電學性能

較低的電子親和勢、高電阻率、介電常數(shù)E較低

3.光學性能

在可見光及近紅外區(qū)具有很高的透過率、光學帶隙低折射率在1.7~2.4之間、較高的激光損傷聞值

4、化學性能

生物相容性好、極高化學惰性、耐酸耐堿、良好的疏水性

一、物理氣相沉積( PVD )

熱蒸發(fā)法:在一定溫度下,碳靶材被加熱蒸發(fā),被蒸發(fā)出來的離子沉積到零件表面從而形成涂層。濺射沉積法:采用離子束轟擊靶材,離子從靶材中濺射出來后沉積到工件表面最終形成涂層

二、化學氣相沉積( CVD )

含碳氣體( 氫化物、氧化物、鹵化物等)經(jīng)過一系列的氧化還原和分解聚合等化學反應從而生成固體涂層。

三、液相電沉積(LPD )

以有機液作為碳源,由高電壓電源作用下有機物的分子極化分解,發(fā)生復雜的物理化學變化,從而在基底上得到碳膜。

存在的問題

1、內(nèi)應力大

一般情況下,涂層的內(nèi)應力、彈性模量和硬度彼此成正比,這樣涂層的硬度越大,內(nèi)應力也越大。DLC薄膜的硬度很高,其內(nèi)應力也很大這使得DLC薄膜對基體的附著力下降,另一方面限制了在襯底上所能沉積穩(wěn)定的薄膜的最大厚度。另外,膜厚的均勻性對內(nèi)應力也有影響

2、熱穩(wěn)定性差

DLC通常為非晶結(jié)構,是亞穩(wěn)相,因此在溫度升高過程中,DLC涂層將發(fā)生石墨化,即sp3鍵向sp2鍵轉(zhuǎn)變。從而引起DLC涂層的結(jié)構及性能的變化。

【責任編輯】小編